Bereits vor 2000 Jahren wurde Beton als Baustoff eingesetzt. In der heutigen Dimension und Skalierbarkeit ist dies jedoch erst seit einigen Jahrzehnten möglich. Beton hat sich nicht zuletzt durch technische Weiterentwicklungen wie der Kombination mit Betonstahl-Bewehrungen zu dem weltweit meist genutzten Baustoff entwickelt.

Beton ist aufgrund seiner besonderen Eigenschaften und seiner Zuverlässigkeit als Werkstoff in fast allen Bereichen des Bauens nicht mehr wegzudenken. Dabei geht die Verwendung über klassische Ingenieurbauwerke wie Brücken, Tunnel oder Infrastruktur-Großbauprojekte bei weitem hinaus. Betonplatten, Brüstungen der Treppenlauf oder Podeste sind nur einige der unzähligen Einsatzbereiche von Beton. Daneben findet sich Beton in großem Umfang in Wohn- und Bürohäusern, städtischen Bauwerken wie Schulen oder Sportanlagen, Garagen oder als Sichtbeton.

Zwar ist Beton ein äußerst leicht zu verarbeitender Baustoff, der selbst hohen Belastungen der Statik Rechnung trägt, jedoch kann er bereits in kurzer Zeit durch äußere Einflüsse deutlichen Schaden nehmen. Denn Beton ist ein chemisch instabiler Baustoff, welcher durch innere und äußere Einflüsse an Beständigkeit verlieren kann. Die Wechselwirkungen im Verbundeinsatz mit Bewehrungen erhöhen die Komplexität der zugrunde liegenden Einflussfaktoren und erweitern die ohnehin bereits differenzierten Instandsetzungsprinzipien. Beschreibung finden diese in der vom Deutschen Ausschuss für Stahlbeton (DAfStb) herausgegebenen Richtlinie zum ‚Schutz und Instandsetzung von Betonbauteilen‘. Die Regelung erfährt sich darüber hinaus seit 2006 in der Europäischen Norm EN 1504 (Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken).

Dabei erfordert die Betoninstandsetzung regelmäßig höheres Fachwissen und Materialkenntnis als vergleichbare Tätigkeiten im Neubau, da aufgrund einer Standsicherheitsprüfung spezielle Material- und Konstruktionskenntnisse an planende, überwachende und ausführende Fachkräfte gestellt werden. Beachtenswert ist, dass eine korrekte Betoninstandsetzung immer unter Einbeziehung der tragwerksplanerischen und statischen Konstruktionsbewertung stattfinden sollte.

Wir unterscheiden bei der Betoninstandsetzung im Wesentlichen vier Schritte:

1. Schadensanalyse

Vor der eigentlichen Behebung des Schadens am Beton sollte die Ursache gefunden werden. Wird dieser Schritt ausgelassen, so ist damit zu rechnen, dass das vorliegende Schadensbild in absehbarer Zeit erneut auftritt.

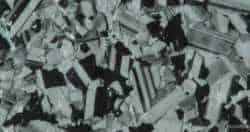

Umso wichtiger ist die Bewertung, inwieweit die statische Dauerhaftigkeit gewährleistet werden kann und ob die Spannungen im Verbundteil gemäß den Regeln des Stahlbetonbaus noch gegeben sind. Denn entstandene Schäden im Beton ergeben sich weniger durch zufällige Ausführungsmängel, als durch planerische, konstruktive oder materialbedingte Konstruktionsfehler. Das einfache kosmetische Überdecken von Schäden sollte dabei tunlichst unterlassen werden, da Konstruktionsmängel damit verschleiert werden können und im schlimmsten Fall die mangelnde Standfestigkeit des entsprechenden Bauteils zu erheblichen Schäden führen kann. Je nach Gebäude und Bauart kann es dabei sinnvoll sein, Bewehrungs- und Ausführungspläne einzusehen, um die effektive Bauwerksbelastung vollumfänglich einschätzen zu können. Daneben steht die direkte Untersuchung am Bauprojekt im Mittelpunkt. Neben der visuellen Bestandsaufnahme und der zerstörungsfreien Lokalisation der Bewehrung kann durch Druckmessung sowie durch die Bewertung des Korrosionszustandes und der Carbonationstiefe meistens eine direkte Einschätzung getroffen werden. Bei größeren oder komplexeren Problemstellungen gibt eine angeschlossene Labor-Untersuchung weiteren Aufschluss über den Zustand des Betongefüges. Der Untersuchungsumfang ergibt sich dabei aus dem vorliegenden Bauwerk, der Beanspruchungslage sowie der Statik.

Die adäquate Einschätzung der schadensrelevanten Sachlage ist damit Voraussetzung für die Auswahl der Instandsetzungsmaterialien sowie der weiteren Vorgehensweise.

2. Vorbereitung des Untergrundes

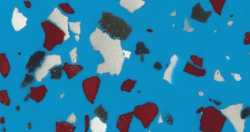

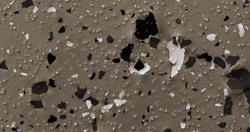

Die Vorbereitung des Untergrundes dient in erster Linie der Haft- und Tragfestigkeit. Der Untergrund sollte frei sein von ablösenden und mürben Schichten, parallel zur Oberfläche verlaufenden Rissen, Hohlstellen sowie artfremden Verbindungen wie Öl oder Pflanzenbewuchs. Die Richtlinien des DAfStb finden dabei Anwendung. Darüber hinaus sollten Mindestmaße bei der anzusetzenden Oberflächenzugfestigkeit eingehalten werden.

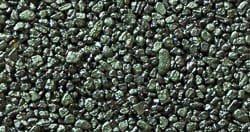

Die Oberflächenbehandlung wird neben dem klassischen Stemmen, der Drahtseilbürste sowie der Nadelpistole durch Strahlen erreicht. Hier bietet sich das Hochdruckwasserverfahren an, mit welchem der Abtrag der Betonoberfläche und das damit einhergehende Freilegen der Bewehrung via Wasserstrahl erfolgen.

3. Instandsetzung von Rissen

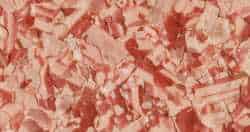

Risse bergen die Gefahr, dass korrosive Trägerstoffe wie Sauerstoff oder Wasser das Betongefüge und die Bewehrung angreifen. Risse begründen sich insbesondere in Temperaturschwankungen, die über die Jahre auf den verwendeten Stahlbeton einwirken.

Risse sollten sowohl geschlossen, als auch abgedichtet werden. Der Schutz der Bewehrung vor Korrosion steht dabei im Mittelpunkt und wird durch die Betondeckung erzielt. Diese bietet eine Schutzschicht zwischen dem Bewehrungsstahl und der Außenwand. Zum Einsatz kommen hierbei beispielsweise kunststoffmodifizierte zementgebundene Systeme. Oftmals wird zusätzlich ein dehnfähiges Verbindungsmaterial wie zweikomponentige Polyurethanharze zum beweglichen Verschluss des Risses durch Verbinden der Rissflanken eingesetzt.

Als grober Richtwert kann gesagt werden, dass Risse erst ab einer Breite über 0.2mm wasserführend sind und damit den Eintritt von Feuchtigkeit ermöglichen.

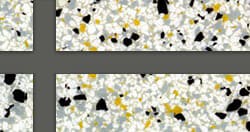

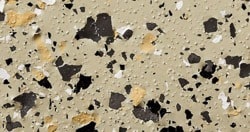

4. Ersatz des Betons

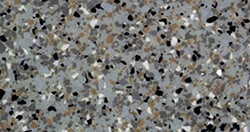

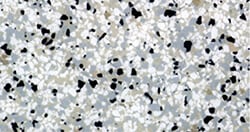

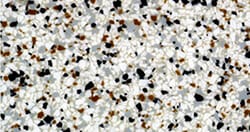

Die identifizierten Fehlstellen werden mit Betonersatzsystemen profiliert. Beachtet werden sollte dabei, inwieweit eine zusätzliche Erhöhung der Betonüberdeckung erforderlich ist. Die Betonüberdeckung bezeichnet den Abstand zwischen der eigentlichen Betonfläche und der äußeren Kante des vom Beton eingefassten Betonstahls. Bei einer angestrebten Nutzungsdauer von 50 Jahren sollte diese üblicherweise zwischen 20 und 50mm liegen.

Der Betonersatz erfolgt gewöhnlich mit kunststoffmodifiziertem zementgebundenen Mörtel mit einer angestrebten mittleren Oberflächenzugfestigkeit von 1,5 N/mm2.

Foto: Claudio Divizia / Shutterstock.com